關鍵詞:發酵素干燥機,發酵素真空盤式干燥機,真空盤式干燥機,盤式干燥機,盤式連續干燥機

一、發酵素真空盤式干燥機的工藝參數:

2.1物料及相關設計參數:

物料名稱: 發酵素(粒度:20~40目,干品堆比重:0.6~0.7g/cm3)

2、濕處理量: 2400kg/h

3、初濕份: 45%(濕基,甲醇)

4、終濕份: 3%(濕基)

5、熱源: 0.4MPa飽和蒸汽

6、除塵系統: 袋濾器

7、設備材質: 內外不銹鋼304,其余A3制作

8、安裝: 室內

9、電源: 380V 50Hz

10、環境: 15℃ 760mmHg φ=80%

2.2 物料衡算:

1、濕處理量: W總=2400kg/h

2、濕份蒸發量: W濕=W1×(ω1-ω2)÷(1-ω2)=1039Kg/h

3、干品產量: W干=2400-1039=1361Kg/h

2.3 計算工藝參數的確定:

原料含濕率:ω1=45% 產品含濕率:ω2=3%

給料溫度:tin=15℃ 排料溫度:tout=80℃ 物料比熱:cm=0.4 kcal/kg·℃

2.4 傳熱面積的計算:

1、脫濕份所需的熱量: Q1=W濕×γ=273257kcal/h

2、物料升溫所需熱量: Q2=W產×cm×(tout-tin)=35386kcal/h

3、物料中濕份升溫所需熱量: Q3 = W濕×ω1×c濕×(tout-tin)=42120kcal/h

4、系統熱損失,取10%: Q4 = (Q1+Q2+Q3)×10%=35076kcal/h

5、系統總熱耗量: Q總=Q1+Q2+Q3+Q4=385839kcal/h

蒸汽耗量: L蒸汽=385839÷500×1.1=849kg/h

6、干燥段面積的計算:

系統有效熱耗量: Q有效=Q1+Q2+Q3=350763kcal/h

熱傳導型干燥傳熱公式:Q有效=K×A×Δt , 其中K為傳熱系數;

對數平均溫差: Δt=[(tg-tin)-(tg-tout)]÷ln[(tg-tin)÷(tg-tout)]=88.6.

二、真空盤式干燥機概述:

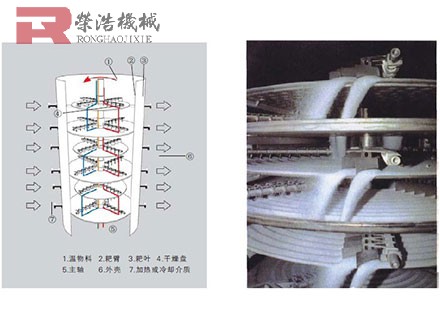

盤式干燥機又名多層圓盤干燥機,是一種多層圓盤、轉耙攪拌、豎型連續干燥裝置,屬傳導干燥為主的接觸干燥機。該設備是在固定床傳導干燥機以及耙式等攪拌型干燥機的基礎上不斷改進發展而成的。

干燥過程:將載熱體通入固定的多層空心圓盤內,借助傳導間接加熱金屬盤面上接觸的濕物料,并在類似鏵犁形耙葉的機械攪拌作用下,不斷向前翻滾移動的物料內的水份處于操作狀態時的沸點下進行蒸發汽化,濕氣從排濕口離開設備,從而在底部得到合格的干燥成品。

由于盤式干燥機采用了立式轉耙攪拌裝置,主軸轉速可調,單獨控制各層溫度,末期結合兼用冷卻降溫等有效措施,克服了固定床傳導干燥機的缺點。因而具有產品機械連續輸送、傳熱效率高、干燥速率大、溫度分布可控、產品質量好、占地面積小、污染少、管理方便適用范圍廣等優點。

盤式干燥機適用于具有良好加熱條件及物料允許較長時間接觸加熱的場合。對于可自由流動、不黏結的、極細粉末(100目以下)及粒度分布寬的粒狀物料處理頗為合適。

1.1 工作原理

濕物料由加料器連續地加到干燥器上部第一層干燥盤上,帶有耙葉的耙臂作回轉運動使耙葉連續地翻抄物料。物料沿指數螺旋線流過干燥盤表面,在小干燥盤上的物料被移送到外緣,并在外緣落到下方的大干燥盤外緣,在大干燥盤上物料向里移動并從中間落料口落入下一層小干燥盤中。大小干燥盤上下交替排列,物料得以連續地流過整個干燥器。中空的干燥盤內通入加熱介質,加熱介質有飽和蒸汽、熱水和導熱油,加熱介質由干燥盤的一端進入,從另一端導出。已干物料從最后一層干燥盤落到殼體的底層,最后被耙葉移送到出料口排出。濕份從物料中逸出,由設在頂蓋上的排濕口排出,從底層排出的干物料可直接包裝。

1.2 使用特點

1) 調控容易、適用性強

1、調整料層厚度、主軸轉速、耙臂數量、耙葉型式和尺寸可使干燥過程達到最佳。

2、每層干燥盤皆可單獨通入熱介質或冷介質,對物料進行加熱或冷卻,物料溫度控制準確、容易。

3、物料的停留時間可以精確調整。

4、物料流向單一,無返混現象,干燥均勻、質量穩定、不需在混合。

2) 操作簡單、容易

1、干燥器的開車、停車操作非常簡單。

2、停止進料后,傳送物料的耙葉能很快地排空干燥器內的物料。

3、通過特殊的大規格檢視門和視鏡,可以對設備內進行很仔細的清洗和觀察。

3) 能耗低

1、料層很薄,主軸轉速低,物料傳送系統需要的功率小,電耗少。

2、以傳導熱進行干燥,熱效率高,能量消耗低。

4) 操作環境好,可回收溶劑,粉塵排放符合要求

1、常壓型

由于設備內氣流速低,而且設備內濕度分布上高下低,粉塵很難浮到設備頂部,所以 頂部排濕口排出的尾氣中幾乎不含有粉塵。

2、密閉型

配備溶劑回收裝置,可方便地回收載濕氣體中的有機溶劑。溶劑回收裝置簡單,回收率高,對于易燃、易爆、有毒和易氧化的物料,可用氮氣作為載濕氣體進行閉路循環,使之安全操作。特別適用于易燃、易爆、有毒物料的干燥。

3、真空型

在真空狀態下操作的盤式干燥器,特別適用于熱敏性物料的干燥。

5) 安裝方便、占地面積小

1、干燥器整體出廠,整體運輸,只需吊裝就位,安裝定位非常容易。

2、由于干燥盤層式布置、立式安裝, 既使干燥面積很大,占地面積也很小。

1.3 產品優點

1) 耙臂的改進

同行業廠家生產的盤式干燥機耙臂在生產過程中經常發生彎曲變形的情況,針對這一現象我公司專門進行改進,采用38×5mm厚壁鋼管,管內插入圓鋼加強,使耙臂的承重力達800kg,從而避免了彎曲變形的現象發生。

2) 盤面凹凸不平的改進

針對同行業廠家產品中這一難以避免的問題,我公司進行了多次試驗,最終很好的解決了這一難題。大盤面外擋料圈及小盤面內落料圈均為鋼板一次性鼓壓成型,大盤外沿上壓制為圓弧,小盤面下壓制為圓弧,使盤面硬性大大加強的同時也更加平整。

3) 盤面物料殘留多、刮不干凈的改進

同行業廠家采用的仍是原始的壓制的刮刀,橫向的上刀沿容易積料,刀面直接折彎,刮刀自重又太輕,致使盤面很多物料殘留多,尤其是密度大的物料更加難以刮凈。而我公司的刮刀進行多次改良,采用厚鋼板立起手工焊接制作而成,立向板面打孔活套在耙臂上,轉動更加靈活。兩片鋼板中間采用圓鋼支撐,刀面圓弧過渡,與盤面吻合程度高,從而解決了盤面積料的問題,同時也避免了積料。

4) 熱源進出方式

同行業廠家設計的盤式干燥機熱源為單進口,盤內熱源存在短路現象,盤面上的物料受熱不均勻。我公司設計為雙進、雙出,使熱源分配進出時更加均勻,盤面物料吸熱更加充分,使熱效率大大提高。

5) 軸承的保護同行業廠家把料盤直接套在主軸上,各層物料降落過程中非常容易掉入最底層,干燥不均勻又會使細粉滲入軸承。我公司針對此情況進行了特殊改進,在各層料盤中間增加了抱箍形錐形寶塔座,讓上盤面物料降落時沿錐體順利的滑落進入下盤,避免了物料降落時拋灑出下盤落入底層的現象,抱箍形設計也利于檢修。軸承保護采用迷宮和填料雙層密封,杜絕了微粉損傷軸承的情況發生。